Для людей, связанных со столярной деятельностью, фрезерный стол является незаменимым помощником. Он поможет поднять качество выполняемых работ, их эффективность.

Промышленность предлагает такие столы в заводском исполнении, но не всем подходит их стоимость. Мы предлагаем рассмотреть фрезерный стол, сделанный своими руками, без дорогостоящих комплектующих материалов.

Определение фрезерного стола, его конструкция

Приспособление, при помощи которого можно выполнять: канавки в заготовке, пазы , делать шиповые соединения, обрабатывать кромки изделий, называют фрезерным столом. Отдельно применять фрезер неудобно, мастеру придется концентрировать внимание на заготовке и одновременно на обработке. Фрезерный стол, своими руками собранный, облегчает процесс работы, его можно смонтировать на рабочий верстак или сделать под него особую конструкцию.

Важно! Выполняя работы по изготовлению специализированного стола надо помнить, что фрезер устанавливается снизу, для него должно быть выделено свободное пространство. Стационарной частью любого стола является станина, это крепкий каркас со столешницей.

Материалом для каркаса фрезерного стола может быть:

- Деревянный брус.

- Металлические угольники.

- Плиты: МДФ, ДСП.

Требование, предъявляемое к каркасу, это создание устойчивости для столешницы и жесткость конструкции. Когда своими руками изготавливается фрезерный стол, габаритные параметры станины определяются из материалов, которые требуют обработки.

Как сделать станину для фрезерного станка

Несмотря на простоту изготовления каркаса для столешницы, самодельный фрезерный станок должен для правильной работы соответствовать требованиям:

В конструкцию стола входит монтажная пластина , она нужна для крепления фрезера.

Как правильно сделать монтажную пластину

Располагают монтажную пластину в месте крепления подошвы фрезера. Для ее изготовления выбирается материал, отвечающий критериям:

- Прочность.

- Толщина - чем тоньше, тем лучше.

Специалистами рекомендуется для самостоятельного изготовления монтажной пластины фрезерного станка использовать листовой металл, можно стеклопластик или текстолит. Габаритные размеры прямоугольной формы, толщина в пределах от 4 миллиметров до 8 миллиметров . По центру пластины необходимо сделать отверстие, которое по диаметру подходит отверстию на подошве ручного фрезера.

Фрезер оснащается пластиковой накладкой, которая крепится в резьбовые отверстия на подошве, эти отверстия используют для его крепления к монтажной пластине. Если такие отверстия отсутствуют их надо сделать в подошве фрезера. Предлагается и другой способ крепления фрезера, это скоб-пружинами из металла. Монтажная пластина крепится к столешнице по углам .

Инструкция сборки фрезерного стола своими руками

Для сборки прижимного устройства применяются ролики или же шариковый подшипник нужного диаметра. Он крепится в удерживающем устройстве, которое жестко крепят на нужном расстоянии от плоскости столешницы.

Данное устройство обеспечивает плотное прижимание габаритной заготовки к плоскости столешницы, когда она проходит под роликом. Это простое дополнение повышает точность проводимых работ, улучшается безопасность труда.

Функциональный фрезерный стол собрать своими руками можно тогда, когда мастер обладает информацией об электрическом приводе, который будет применяться в работе. Рассмотрим параметр мощности для выбора электрического привода:

Важно! Специалисты рекомендуют перед сборкой фрезерного станка определиться с мощностью фрезера, он не должен быть меньше 2 кВт . Эта мощность дает возможность мастеру работать с любой древесиной. Выбирать рекомендуется модели фрезеров с регулированием оборотов вращения. Обороты вращения фрезера очень важны для получения ровного среза на заготовке. Если этот параметр высокий, срез будет чистый.

Безопасное использование фрезерного стола

Когда собран фрезерный стол и установлен электрический привод не спешите сразу его проверить в работе, убедитесь в правильности выполненных работ. Что рекомендуют сделать специалисты для безопасного проведения работ на фрезерном столе:

- Желательно установить на столешнице защитный экран, он может быть собственной конструкции или же промышленного образца.

- Обязательно проверить наличие аварийной кнопки остановки электрического оборудования, она должна быть в форме «грибка» и располагаться в зоне нахождения мастера, чтоб можно было нажать ее корпусом тела.

- Оборудовать рабочую зону световой подсветкой.

- Когда фрезерный стол используется для частых смен фрезы для выполнения работ, рекомендуется оборудовать его автоматическим устройством подъема фрезы.

В оснащении самодельного фрезерного стола ограничений нет , требование к ним одно: увеличение безопасности и эффективности проводимых работ.

Фрезер - самый часто используемый инструмент уважающего себя мастера. Благодаря ему можно изготовить известные нам вещи с невероятной легкостью. Существуют операции в столярном деле, которые без этого инструмента выполнить невозможно.

Фрезер состоит из двигателя, цанги для крепления сменных фрез, регулятора оборотов, вертикальной штанги. В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер - довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

Назначение фрезерного стола

Установка фрезера в стол или верстак позволяет достичь хороших результатов при изготовлении многих изделий. В производстве мебели это незаменимый инвентарь. Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Такие столы можно найти в крупных магазинах, торгующих инструментами. Стоимость подобного оборудования напрямую зависит от функционала и материала, из которого они изготовлены. Но даже с самым минимальным набором функций, но с качественным покрытием, цена за такой товар достаточно велика. Для простого любителя, который занимается для своего удовольствия в гараже, цена недоступная. Выходом является самодельный стол для фрезера.

Прежде чем начать закупать материал для будущего стола, следует определиться с его функционалом. Рассмотрим основные возможности ручного фрезера и его станочного варианта.

Операции с ручным фрезером

- Фигурная или прямолинейная обработка торцов или кромок заготовок.

- Выемка отверстий различной формы для установки мебельной фурнитуры.

- Удаление четверти толщины.

- Шлифовка и резка заготовочных изделий.

- Сверление.

- Чистовая обработка места реза.

- Выемка канавок шлицов, пазов.

Операции с фрезерным столом

Стол для фрезера своими руками позволяет выполнять такие операции, как:

- параллельная чистовая резка;

- торцевание поверхности и кромок большой длины;

- выборка четверти;

- финишная обработка кромок.

Из списка становится понятно, на фрезерном столе выполняются все те же операции, что и с обычным ручным фрезером, но только с большей точностью и качеством. К тому же размеры заготовок уже в разы больше.

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера - непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности - от 500 до 1100 Ватт;

- средней мощности - от 1200 до 1800 Ватт;

- большой мощности - от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.

Устройство фрезерного стола

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Материалы

Как сделать стол для фрезера? Что должен иметь в своем арсенале человек, решившийся на это дело? Для начала нам понадобится чертеж стола для ручного фрезера. Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Материал для изготовления подходит практически любой. В основном используют листы ДСП, ламинированной фанеры или обычную фанеру толщиной не менее 8 миллиметров. Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Дополнительные приспособления

Так как ручной фрезер, установленный в столе, является электрическим инструментом, то для безопасности можно вмонтировать в стол внешний выключатель. Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

При достаточном свободном месте изготавливают фрезерные столы размерами 1500 на 1500 миллиметров и высотой полтора метра. Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки. Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей.

Профессиональные столяры относятся к своему фрезерному столу с большим уважением. И не случайно. Ведь удобный и правильно устроенный верстак - залог высокой производительности и повышения эффективности рабочего процесса. В продаже можно найти модели столов на любой вкус, но зачастую стоимость их настолько велика, что позволить себе такую покупку может далеко не каждый умелец.

Однако каждому под силу изготовить подходящий фрезерный стол самостоятельно, подстроив его под свои личные потребности и привычки. И не обязательно покупать дорогостоящие фирменные изделия или их китайские аналоги. Потрудившись немного, вы не только значительно сэкономите, но главное - в итоге вы получите свой собственный стол, работая за которым, сможете быстрее и намного качественней изготавливать именно те столярные изделия, которые вам требуются.

Производитель не может предугадать нужды каждого потенциального покупателя и закладывает в свои изделия базовые возможности. Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Для самостоятельного изготовления фрезерного стола не потребуется ничего сверхъестественного и слишком дорогого. Все, что нужно - электромотор, направляющая конструкция и непосредственно сам стол, устойчивая станина, на которой будет закреплено оборудование и дополнительные приспособления. И, конечно, свой собственный чертеж фрезерного стола.

Для чего нужен фрезерный станок и каково его предназначение

Принцип работы с ручным фрезерным инструментом заключается в том, что фрезер передвигается по поверхности надежно закрепленной заготовки, которую требуется определенным образом обработать. Проблема в том, что это часто бывает не совсем удобно. Поэтому прибегают к хитрости: крепят сам фрезер, а перемещают деталь. Получаемая конструкция и называется «фрезерный стол».

При помощи фрезерных столов можно без особого труда выполнять фигурные отверстия, прорезать пазы, надежно соединять детали, например, стенки ящиков и прочее, выполнять профилирование кромок и многие другие операции, которые доступны только в специализированных столярных мастерских, где есть фрезерные станки.

Используя фрезерные столы для ручного фрезера, вы получаете возможность обрабатывать не только деревянные изделия, но и ДСП, пластмассу, МДФ, выполнять соединения на шипах и шпунтах, делать пазы и шлицы, снимать фаски и декорировать профили.

Помимо того, фрезерные столы могут быть использованы как деревообрабатывающие станки. Для этого в стойке дрели или на верстаке закрепляется инструмент - и станок готов. Поэтому многие фирмы начали выпускать фрезерные столы в широком ассортименте с массой дополнительных аксессуаров к ним. Однако грамотно изготовленный своими руками стол для фрезера ничем не уступает фирменным, а порой даже превосходит их.

Как устроены фрезерные столы

Для работы с ручным фрезером на столе можно использовать обычный верстак или соорудить специальный стол. Отличает такой стол жесткая конструкция с хорошей устойчивостью. Это необходимо, учитывая сильные вибрации, вызываемые работающим фрезером. Поскольку инструмент крепится снизу, то под столешницей не должно быть ничего мешающего работе. Только сам фрезер для фрезерного стола и при необходимости - устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

Фрезер крепится к столу при помощи монтажной пластины. Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Сам фрезер крепят к столу также при помощи винтов с потайными головками, присоединяя его к монтажной пластине. Если в подошве инструмента такие отверстия отсутствуют, их необходимо просверлить самостоятельно. В качестве альтернативы возможно использование прижимных устройств, если нет желания сверлить подошву фрезера.

На фрезерном столе обязательно следует установить кнопку включения и выключения фрезера. Крайне желательно также обустроить стол аварийной кнопкой-грибком для безопасности работающего за ним человека. Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Типы фрезерных столов

Приступая к изготовлению фрезерного стола следует, прежде всего, определиться с местом для него в вашей мастерской. Это зависит от того, какие функции вы планируете использовать. Это может быть боковое расширение пильного станка, то есть агрегатный стол.

Если вы планируете лишь изредка работать на фрезерном столе и использовать его за пределами мастерской, сооружайте портативный стол. Его всегда можно будет убрать или повесить на стену, сэкономив этим место.

Если в мастерской места достаточно, то максимально удобным будет стациоонарный стол для фрезерного станка. Его можно оснастить колесами и передвигать по мере необходимости.

Как портативный, так и стационарный стол можно убирать на время, но при этом держать их постоянно готовыми для выполнения определенных операций. Для этого их заранее настраивают.

Простая конструкция стола

При желании устройства простой конструкции можно сделать ее небольшой высоты, закрепив потом на обыкновенном столе. Для этого возьмите лист ДСП и простую доску, которую следует закрепить на листе в качестве направляющей. Доска должна быть небольшой толщины и крепиться на болтах.

После этого нужно сделать отверстие для фрезы. В простом исполнении на этом можно и закончить - полученная конструкция позволит выполнять несложные фрезерные операции. Однако, если вы хотите изготовить фрезерный стол для более основательной работы, то придется потратить еще немного времени и сил.

Изготовление станины

Для любого фрезерного станка станина является его каркасом, на который сверху крепится столешница. Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

При изготовлении станка желательно выполнить его нижнюю часть таким образом, чтобы стоящий перед ним человек не упирался ногами в каркас. Для этого самую нижнюю часть станины углубляют (как у обычной мебели) примерно на 10-20 сантиметров.

Если вы планируете обрабатывать дверные накладки, то будет уместно изготовление стола высотой 85-90 см, глубиной 50-55 см и шириной 150 см.

Для удобства при работе стоя высота стола принимается около 85-90 см. При этом желательно использовать в конструкции стола регулируемые опоры, которые позволяют выровнять фрезерные столы для ручного фрезера при наличии неровностей пола или при необходимости изменить высоту.

Столешница для самодельного стола

Поскольку заготовки хорошо скользят по пластику, удачным вариантом будет использование в качестве столешницы для фрезерного стола кухонной панели из ДСП толщиной 26-26 см. Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

В крайнем случае, изготавливая столы фрезерных станков, можно использовать плиты ЛДСП или МДФ толщиной от 1,6 см.

Монтажная пластина

Так как кухонная столешница имеет довольно большую толщину, для сохранения амплитуды вылета фрезы крепление фрезера к столу следует производить при помощи монтажной пластины. При своей небольшой толщине она отличается высокой прочностью и надежно удержит инструмент без потери рабочего хода фрезы.

Применяя монтажную пластину из текстолита (стеклотекстолита), следует вырезать прямоугольную заготовку 5-8 мм толщиной и сторонами от 15 до 30 см. В центре пластины вырезать отверстие, соответствующее отверстию в подошве фрезерного инструмента. Пластина крепится к поверхности стола, а уже на нее устанавливается фрезер.

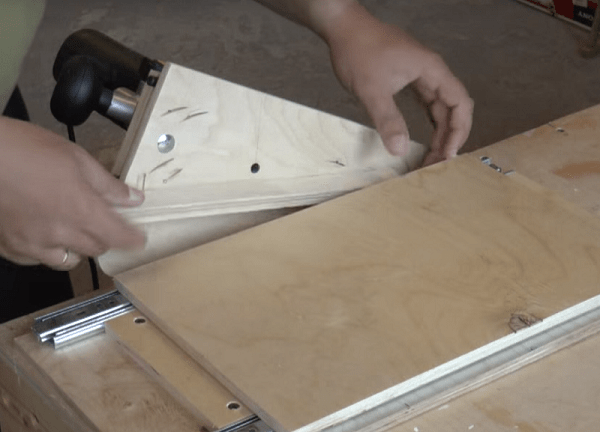

Собираем стол для фрезера

После того как станина будет изготовлена, к ней временно крепится столешница. На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

Углы посадочного места необходимо скруглить напильником. Такую же операцию нужно провести и с монтажной пластиной - обработать ее углы таким же радиусом, как и в посадочном месте.

После этого следует произвести сквозное фрезерование столешницы по контурам подошвы фрезера. При этом не требуется особой точности, однако наверняка еще потребуется выбрать дополнительно материал снизу столешницы для пылеуловителя и каких-то других дополнительных приспособлений.

Осталось соединить все детали вместе. Заведя фрезер снизу, закрепляем его на монтажной пластине, затем крепим пластину к столешнице. Прикручиваем столешницу к станине уже окончательно.

Устраиваем верхний прижим

В качестве дополнительной меры безопасности и для удобства фрезерный стол оснащают верхним прижимом - устройством на основе ролика, изготовленным по чертежам. При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

Подходящих размеров шариковый подшипник и выполнит задачу ролика. Подшипник нужно жестко зафиксировать на определенном расстоянии от столешницы, чтобы он обеспечивал надежный прижим обрабатываемой детали сверху.

Привод фрезерного станка

Если ваш выбор остановился на изготовлении простого станка, обратите внимание на электромотор для него. Мощность - основной фактор выбора. Если выборка дерева планируется неглубокая, то мощности в 500 Вт вам вполне хватит. Чтобы станок постоянно не останавливался и оправдал ваши надежды, выбирайте мотор с мощностью от 1100 Вт. Такой привод позволит не только спокойно обрабатывать любую древесину, но и использовать различные фрезы.

Самодельный фрезерный стол можно совершенствовать до бесконечности, в зависимости от ваших требований и желаний. Но самое главное при этом - не забывать о безопасности и обязательно оснастить свой станок средствами ее обеспечения.

В поисках достойного ответа на тот дискомфорт, который возникает при работе с ручным фрезерным инструментом, владельцы домашней столярки со временем приходят к необходимости в покупке удобного фрезерного стола.

ВовроКсю Пользователь FORUMHOUSE

Про стол задумывалась уже давно. Особенно после того, как вручную выполнила ф резерование 22 м забора.

Вариант с покупкой может оказаться дорогостоящим, габариты станка, собранного в производственных условиях, не соответствуют размерам небольшой домашней мастерской. Оптимальным решением в данном случае будет самостоятельная сборка фрезерного стола.

Желающие сделать самодельный фрезерный станок найдут в соответствующем разделе FORUMHOUSE.

Как сделать фрезерный стол

Самодельный фрезерный стол представляет собой простейший . Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

Самодельный фрезерный стол представляет собой простейший обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Aib Пользователь FORUMHOUSE, Москва.

Очень нужен был мобильный фрезерный стол. Сварил каркас, покрасил и собрал конструкцию.

Размеры фрезерного стола зависят от габаритов обрабатываемых деталей, а также от роста самого мастера. Длина и ширина должны быть немного меньше столешницы, а высота станины составляет 850…900 мм, что соответствует наиболее комфортным условиям для работы стоя. Ножки самоделки можно сделать регулируемыми, что позволит компенсировать неровности пола или изменять высоту станины.

Столешница для фрезера

Размеры столешницы зависят от размеров обрабатываемых деталей.

dautov Пользователь FORUMHOUSE

В домашней мастерской достаточно небольшого столика 500х500 мм.

Для обработки сравнительно длинных деталей (для профилирования кромок на дверных наличниках) понадобится столешница соответствующих размеров. Смотрим чертеж:

Для изготовления станины чаще всего используются материалы на основе древесины, способные эффективно гасить возникающие вибрации. Это может быть столешница из ДСП, которую используют при изготовлении кухонной мебели или лист толстой фанеры. Вот, к примеру, столешница из обрезка ДСП, образовавшегося после установки кухонной мойки.

Krott64 Пользователь FORUMHOUSE

На этом обрезке столешницы, после несложной доработки, можно делать вполне приличные вещи.

Кто-то делает столешницу из металла, кто-то – из обрезной доски, но, как показывает практика, ДСП и фанера – всегда в приоритете.

Orfo74 Пользователь FORUMHOUSE

Если буду делать, то из ламинированной фанеры (у меня на прицепе такая). Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

Для изготовления столешницы нельзя использовать материал, на поверхности которого имеются дефекты (сучковатые доски и т.д.).

Монтажная пластина под ручной фрезер

К монтажной пластине с помощью резьбовых соединений крепится ручной фрезер. Поэтому к ее изготовлению необходимо отнестись со всей ответственностью. Материал, из которого будет изготовлена пластина, должен быть достаточно прочным, чтобы фрезер не вырвало во время работы (последствия можно себе представить). Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

AlekX Пользователь FORUMHOUSE

У мощной машины дури много. И если ее вывернет из стола во время работы – мало не покажется.

Dgusepe Пользователь FORUMHOUSE

Ножки могут быть и деревянными, но столешницу желательно делать из металла 3 мм. Для максимального поднятия фрезы.

Длина и ширина монтажной пластины должны соответствовать размерам подошвы ручного фрезера, с помощью которой электроинструмент будет крепиться к столу.

Продольный упор для заготовки

Продольный упор можно изготовить из обычного листа ДСП или из обрезной доски. Упор необходимо делать подвижным, чтобы обеспечить возможность регулировки горизонтального вылета фрезы. Для более точной регулировки по бокам столешницы можно прикрепить измерительные линейки.

Конструкция фиксирующего механизма, позволяющего закрепить продольный упор в требуемом положении, предельно проста. Она может состоять из двух реек со сквозными продольными пазами и из двух резьбовых фиксаторов с барашками.

Вместо реек можно использовать два металлических уголка, которые прослужат дольше и не будут деформироваться под действием зажимов.

Чтобы пыль и стружка не мешали работе, продольный упор желательно оснастить пылесборником, к которому подключается стружкоотсос или небольшой столярный пылесос.

Продольный упор может делаться двойным, что заметно расширяет функционал фрезерного стола.

Superkuzen Пользователь FORUMHOUSE

Монолитный упор лишает возможности проведения массы операций, выполняемых на фрезерном столе, то есть делает стол малофункциональным.

Фрезерный стол может выполнять функции небольшого фуговального станка, если между двумя половинами продольного упора организовать регулируемый перепад рабочих плоскостей. Данная конструкция позволяет смещать одну половину упора относительно другой, выставляя один упор заподлицо с фрезой при помощи тонких деревянных пластин. Регулировочные пластины подкладываются под нерабочую поверхность упора.

Ручная фрезерная машина

От технических характеристик ручного инструмента (мощность, количество оборотов в минуту и т. д.) будет напрямую зависеть производительность фрезерного стола. Выбирать фрезер для фрезерного стола следует, исходя из предполагаемой нагрузки. Добавочный функционал машины станет для мастера дополнительным плюсом. Если у вас еще нет ручного фрезера, то выбирайте инструмент с регулируемой скоростью вращения фрезы и с возможностью выставления глубины обработки (погружные фрезеры). Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Мы рассмотрели основные элементы фрезерного стола, который позволит владельцу выполнять самые простые фрезерные операции. Для того чтобы расширить функционал устройства, сделать его универсальным и увеличить эксплуатационную безопасность, необходимо позаботиться о наличии дополнительных приспособлений. Рассмотрим самые распространенные из них.

Продольная направляющая для подвижной фрезерной каретки

С помощью продольной направляющей, встроенной в поверхность столешницы, к фрезерному столу можно крепить разнообразные приспособления: угловой упор с транспортиром, перпендикулярный упор и т. д.

Продольная направляющая может иметь разную конструкцию, но чаще всего она представляет собой алюминиевый С-образный профиль, в который вставляются болты с гайками-барашками. Такая конструкция позволяет быстро установить на фрезерный стол нужное в данный момент приспособление.

Кстати, с помощью С-образного профиля можно закрепить на столешнице и продольный регулируемый упор.

Вертикальный прижим

Верхний прижим повышает безопасность при работе на самодельном фрезере и увеличивает точность обработки. Его крепление может быть реализовано по типу фиксаторов для подвижной каретки.

Если вы планируете сделать фрезерный стол своими руками , видео об устройстве универсальной столярной мастерской для личного пользования поможет вам в этом.

Лифт для фрезера

Вертикальный вылет фрезы очень часто приходится регулировать. Для выполнения этой регулировки предусмотрен фрезерный лифт – регулируемый упор, позволяющий поддерживать фрезерную машину на заданной высоте и при необходимости быстро изменять эту высоту.

Фрезерный лифт целесообразно использовать в комплекте с фрезерными машинами погружного типа. Их конструкция изначально имеет направляющие для регулировки вылета фрезы (в отличие от машин с неподвижно закрепленным двигателем).

Подъемный лифт для самодельного фрезера может иметь различные исполнения.

Лифт из автомобильного домкрата

Для создания подъемного механизма можно использовать старый автомобильный домкрат.

leon42 Пользователь FORUMHOUSE

Лифт можно сделать из автомобильного домкрата: под фрезером полочка, на полочку крепим домкрат. Крутим домкрат – фрезер поднимается или опускается.

Для удобства ручку домкрата можно вывести за боковую стенку станины. Это значительно облегчит регулировку.

Лифт на основе резьбовой шпильки

Blackk Пользователь FORUMHOUSE

Уголок с резьбовой шпилькой прикручен к выступу на фрезере, на который в штатном режиме крепится измерительный штырь. В уголке для резьбовой шпильки нарезана резьба. Вращая шпильку, мы как бы ввинчиваемся в уголок и тянем весь фрезер вверх по направляющим. Соответственно, при вращении назад – фрезер опускаем.

Механизм состоит из деревянного клина (поз. 1), в котором просверлено сквозное отверстие под винт (поз. 2). Благодаря металлическим платикам (поз. 3), прикрепленным по бокам клина и имеющим резьбовые отверстия, клин двигается в горизонтальной плоскости, поднимая или опуская фрезерную машину. Ручка подъемного механизма выведена на боковую поверхность станины. Для уменьшения нагрузки во время подъема, фрезер оснащен самодельным роликом (поз. 4).

Включение и выключение фрезерного стола

Все необходимое оборудование для электрической части фрезерного стола уже предусмотрено в конструкции фрезерной машины. Единственное, что можно добавить в уже имеющуюся электрическую схему – это выносной выключатель и кнопку аварийного отключения (ведь правила безопасности во время работы еще никто не отменял).

Выключатель для фрезера можно использовать самый обыкновенный. Что же касается возможности быстрого отключения: ее можно реализовать, установив на стол аварийную кнопку с механизмом фиксации (в которой разблокировка осуществляется поворотом).

Сборка стола

Основные и вспомогательные элементы фрезерного стола мы перечислили. Порядок сборки устройства каждый мастер может определить для себя сам. Единственный момент, на который следует обратить внимание – это изготовление и установка монтажной пластины.

После того как из стального (или фанерного) листа будет вырезана пластина подходящего размера, в ней необходимо просверлить отверстия для крепления фрезерной машины, отверстие под фрезу (его диаметр должен соответствовать диаметру отверстия в подошве фрезера) и монтажные отверстия (для крепления пластины к столешнице).

Какие инструменты необходимо иметь в своей столярной или мебельной мастерской . А видео о конструкции самодельного фрезерного стола и об особенностях столярного электроинструмента поможет вам найти ответы на вопросы, касающиеся оборудования, которое крайне редко используется в небольшой домашней мастерской.

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

Усовершенствование упора

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

На задней стороне упора можно сделать камеру для подключения пылесоса . Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток , изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Изготавливается на циркулярке с шагом между пропилами 2 мм.

При желании, можно изготовить фрезерный стол с ящиками для инструмента .

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние.

Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

.

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму

. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.